In questo articolo mostro una riparazione di un Apple MacBook Air 11 modello A1370 | A1465 che all’accensione presenta schermo nero emettendo alcuni suoni, in particolare 3 BEEP con pause di circa ogni 5 secondi. Se avete lo stesso MacBook da 11 pollici con la stessa anomalia, continuate a leggere! Se cercate un’assistenza Apple per il vostro MacBook Air 11 A1370 | A1465 siene finiti sulla pagina giusta!

Vuoi riparare il tuo MacBook air 11 ? Clicca qui per maggiori info

Modello:

Apple MacBook Air 11 A1370 | A1465

Problemi:

Il MacBook Air 11 A1370 | A1465 non si avvia

Oppure all’avvio emana un Beep ogni 5 secondi.

Causa dell’anomalia:

Chip video o RAM difettosi MacBook Air 11 A1370 | A1465

Schede logiche che soffrono di questa anomalia:

820-2796-A (A1370), 820-00164-03, 820-3208-A (A1465)

Altri modelli che soffrono dello stesso problema:

MacBook Air 13 modelli A1369 | A1466

La riparazione proposta in questo articolo può essere applicata a tutti gli Apple MacBook air 11 prodotti dal 2010 al 2015 con sigle differenti come A1370, A1465 e diverse composizioni hardware tra cui schede logiche siglate 820-2796-A, 820-00164-03 oppure 820-3208-A: tutti questi modelli possono avere potenzialmente problemi con chipset grafico o con i moduli RAM saldati su logic board.

Lo stesso problema dei suoni all’avvio può verificarsi anche sui MacBook air con schermo da 13 pollici siglati A1369 | A1466: per questi modelli da 13 potete leggere un altro mio articolo:

Problema 3 suoni all’avvio MacBook Air 13 A1369 | A1466

Ma proseguiamo con l’intervento su questo modello da 11.

Il modello che riparo in questo articolo è un late 2010, con display da 11 pollici, monta un processore Intel core 2 duo, 4GB ram ed un chipset con reparto grafico nVidia GeForce 320M.

Il proprietario di questo piccolo Apple MacBook Air 13 A1370 (ma le informazioni sono valide anche per la versione A1465) cercava un’assistenza Apple ma al centro assistenza Apple ufficiale gli hanno proposto un cambio di scheda madre / Logic Board ad una cifra spaziale… e quindi ha cercato un’alternativa e cioè.. me!

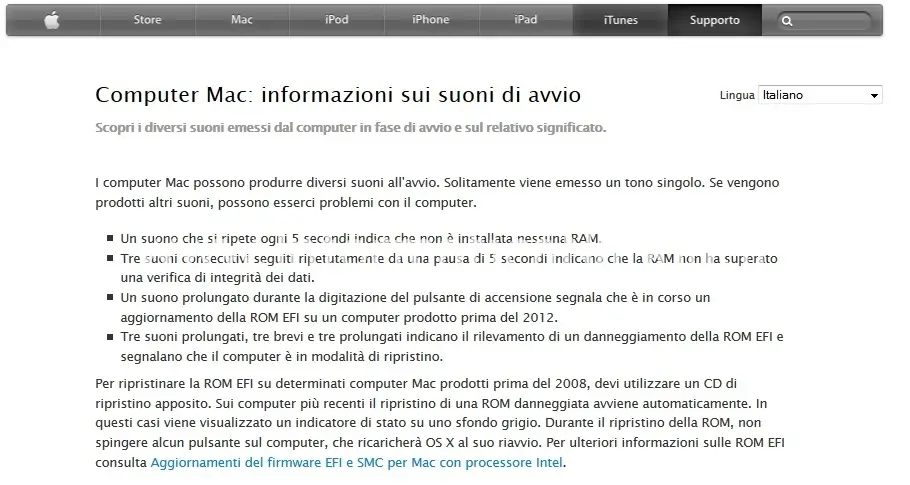

Iniziamo col dire che non tutti i modelli da me riparati evidenziavano suoni all’avvio in caso di malfunzionamento oppure, come in questo caso, BEEP ogni 5 secondi: il sito Apple tuttavia sembra indicare che in caso di presenza di questo evento trattasi di un problema legato alle RAM.

Per maggiorni informaizoni oltre al sito Apple trovate una sintesi di questa pagina anche in formato PDF qui: Informazioni sui toni di Avvio Apple Mac.

Ora, cercare di analizzare il problema e cercare la reale origine del problema è molto difficile: di sicuro i BEEP indicano comunque problemi Hardware quindi di norma in questi casi tento un reballing del piccolo chip video ed un reflow delle RAM.

Per quanto riguarda il chip video nessun problema con il reballing se non fosse per le dimensioni sia del chip che delle ball.

Per le RAM è tutt’altra cosa: lavorare su questi minuscoli chip che sono purtroppo saldati su scheda logica non è assolutamente facile. Piuttosto che staccarli preferisco lavorarli con un reflow (quindi assolutamente non preciso) utilizzando flussante liquido di altissima qualità e temperature controllate mediante termocoppie applicate in più punti della zona di interesse.

Perchè questi guasti sui MacBook Air 11 A1370 | A1465 ?

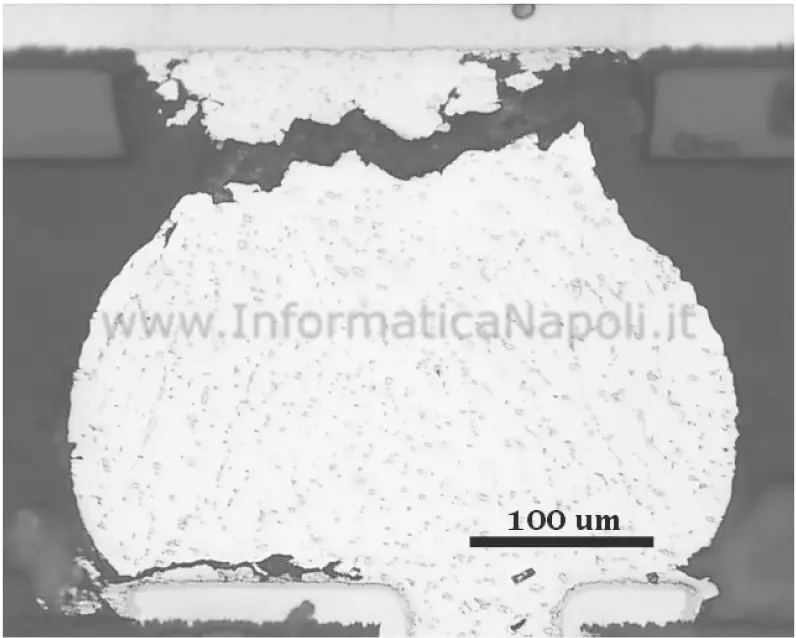

In realtà questi guasti sono molto diffusi sulla maggior parte delle schede di computer degli ultimi anni. Il motivo di questa anomalia è da ricercare nelle saldature utilizzate per i processori (tra cui il chipset che comprende la GPU ossia il processore video), rappresentate da palline (ball) di stagno privo di piombo che per rispettare normative RoHS vengono utilizzate durante i processi di saldatura.

Queste direttive istituiscono norme riguardanti la restrizione all’

Per rework in questo caso intendo una sostituzione delle palline di stagno (reballing) presenti sotto il chipset Intel che se fatta su dell’hardware ‘non toccato’ nè mai riparato, può dare grandi risulati, specie se la riparazione è svolta da mani esperte con prodotti e macchinari professionali.

In altri casi invece è indispensabile sostituire completamente il chip con uno nuovo: questo perchè è il chip ad essere difettoso e quindi anche sostituendone lo stagno che lo lega alla scheda non si risolve un tubo.

Prima di iniziare dobbiamo stare molto attenti al nostro tavolo di lavoro per ciò che riguarda la viteria: questo modello di Apple MacBook Air da 11 pollici siglato A1370 oppure A1465 utilizza molte viti di misure diverse quindi conviene posizionare ogni singola vite in posizione ordinata sul tavolo, in modo da rimontarle tutte nelle loro sedi una volta rimontato il tutto.

Armiamoci di cacciaviti e… partiamo!

Sempre la solita premessa: aprire queste macchine è sempre a vostro rischio, il mio sincero consiglio è quello di affidarle a mani esperte, laboratori preparati, gente che mastica Apple tutti i giorni.

Dopotutto avete speso tanti soldi per acquistarle… perchè peggiorare la situazione con manomissioni solo per il gusto di provarci?

Aprendole e giocandoci potreste creare danni ancora più consistenti e gravi.

Allora partiamo dal dissassemblare il MacBook Air A1370 | A1465. Posizioniamo il MacBook Air su una superficie morbida e pulita, onde evitare di graffiarne la preziosa e gradevole scocca.

Per svitare alcune viti di questo MacBook Air è necessario possedere un apposito cacciavite Pentalobe di tipo torx, usato anche per alcuni dispositivi mobile (iPad, iPhone).

Le prossime foto sono state scattate durante fasi di disassemblaggio di diverse versioni di MacBook air da me riparati.

Lavoriamo dapprima sul fondo:

Rimuoviamo le viti esterne e stacchiamo la scocca di copertura che nasconde la scheda logica e tutto l’hardware dell’ Apple MacBook Air 11 A1370 | A1465. Ecco cosa vedremo, con qualche variante in base alla versione e l’anno di produzione del MacBook air.

La prima cosa da fare senza perdere tempo è staccare il connettore della batteria: è importantissimo farlo subito, prima di toccare accidentalmente qualche parte dell’hardware e creare drammatici e irrecuperabili corto circuiti!

Successivamente possiamo rimuovere la batteria: smontarla è semplice, basta rimuovere la vite centrale e quelle presenti lungo il bordo sempre con un cacciavite torx (di misura differente rispetto a quello utilizzato per la scocca esterno).

Dopo un’analisi di tutto l’insieme, alla ricerca di bruciature grossolane o tracce di liquido, procediamo a smontare le varie parti. Su questo modello non ho seguito una sequenza ben precisa a dire il vero; particolare attenzione va al gruppo ventolina – dissipatore poichè queste sono fissate da varie viti di diversa misura e il flat della ventola è molto delicato quindi estrema attenzione nella sua rimozione! Stacchiamo con delicatezza il fermo del connettore video e sganciamolo con altrettanta cura.

Rimuovo la schedina SSD..

Stacchiamo i due cavetti antenna WiFi del modulo AirPort..

Poi tocca a staccare e rimuovere con delicatezza tutti i vari spinotti e flat che ci capitano a tiro…

Il grosso flat – che collega la scheda logica alla schedina laterale che contiene anche il connettore di alimentazione – va rimosso.

Smontiamo il gruppo dissipatore – ventola, tenendo traccia della posizione di ogni singola vitina. Le immagini potrebbero differire dal vostro Apple MacBook Air 11 che in base alla versione potrebbe avere un dissipatore unico anzichè due dissipatori come in foto (due chip da raffreddare).

Rimuovo la ventolina… facendo attenzione a non rovinare il delicato flat.

Libero poi tutti i vari flat e connettori tra cui quello della tastiera / tochpad, rimuovo tutte le viti che fissano la scheda logica alla scocca; infine, una volta liberata la scheda logica, possiamo rimuoverla dalla scocca. Ecco alcune foto di un modello di scheda logica su di MacBook Air 11:

Vuoi riparare il tuo MacBook air 11? Clicca qui per maggiori info

Le prossime foto mostrano invece un’altra variante di scheda logica MacBook air 11. Le varianti sono almeno 3: 820-2796-A | 820-00164-03 | 820-3208-A

Sotto sono ben visibili i 16 moduli RAM che dovremo lavorare.

Fondamentale per tutti i lavori di rework, specie su schede piccole, è la pulizia che dovrà essere scrupolosa.

Una volta finita la fase di pulizia, inizio la fase di rework.

La prima cosa che faccio è un lavoro di rework sulle RAM e solo successivamente, se il MacBook continua a non accendersi, provo ad effettuare un reballing della CPU.

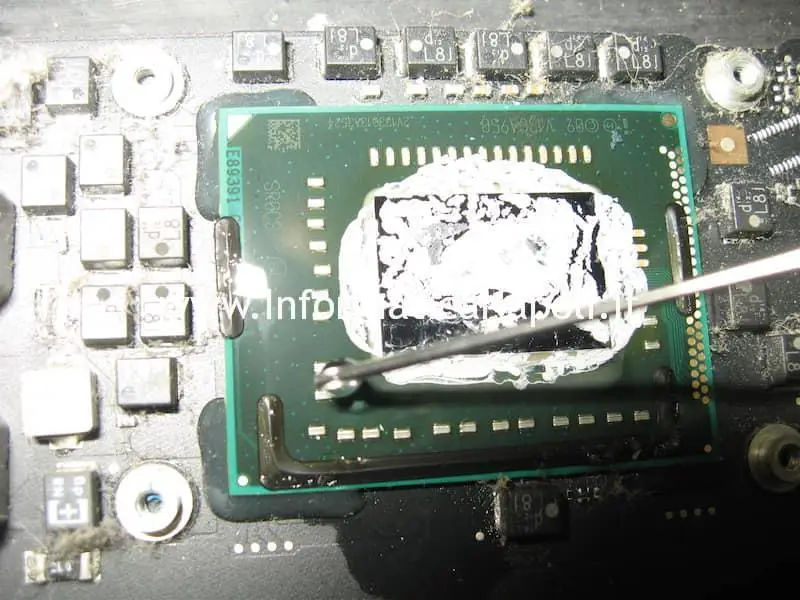

Il reflow delle RAM, saldate su scheda, prevede più step: utilizzo in questo caso specifico flussante liquido di altissima qualità e, con un profilo termico non molto aggressivo e già tarato per arrivare in zona fusione (230 gradi circa) solo per riprendere le saldature ma senza alcun lift, passo il nozzle su gruppi di 4 chip RAM per volta.

Rimonto poi la scheda e provo ad accendere il MacBook: se non parte procedo con il reballing CPU.

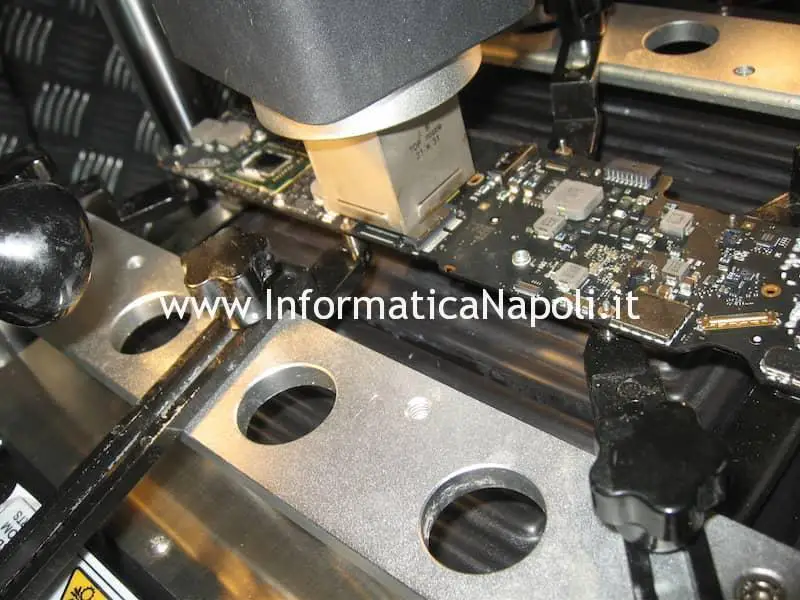

Per effettuare il reballing della CPU posiziono la scheda sulla stazione e inizio il processo termico seguendo il profilo per il lift del componente.

Di seguito alcune fasi di un reballing da me effettuato su altre schede.

In caso di reballing il 99% dei casi si usa poi stagno con piombo in modo che il BGA non dia gli stessi problemi in futuro: anche per questa riparazione userò lo stesso approccio.

Un esempio di alcuni profili termici per controllori PC 410 montati su molte stazioni IR e HotAir come una di quelle in mio possesso:

Procedo quindi al rework che prevede lift del processore, pulizia e rimozione vecchio stagno senza piombo, rimpallinamento con lo stencil adatto e reflow per risaldare le ball di stagno con piombo.

Nei casi in cui il chipset Intel dovesse risultare danneggiato lo sostituisco con uno nuovo.

Alcune macchine dispongono di una pompetta (vacuum) ed un aspiratore inserito nel noozle ma io preferisco una comune pompetta manuale utile anche per poggiare il chip bollente in una vaschetta o supporto in metallo per farlo raffreddare dopo il lift.

Nella foto sotto un lift su una scheda logica di MacBook pro 15:

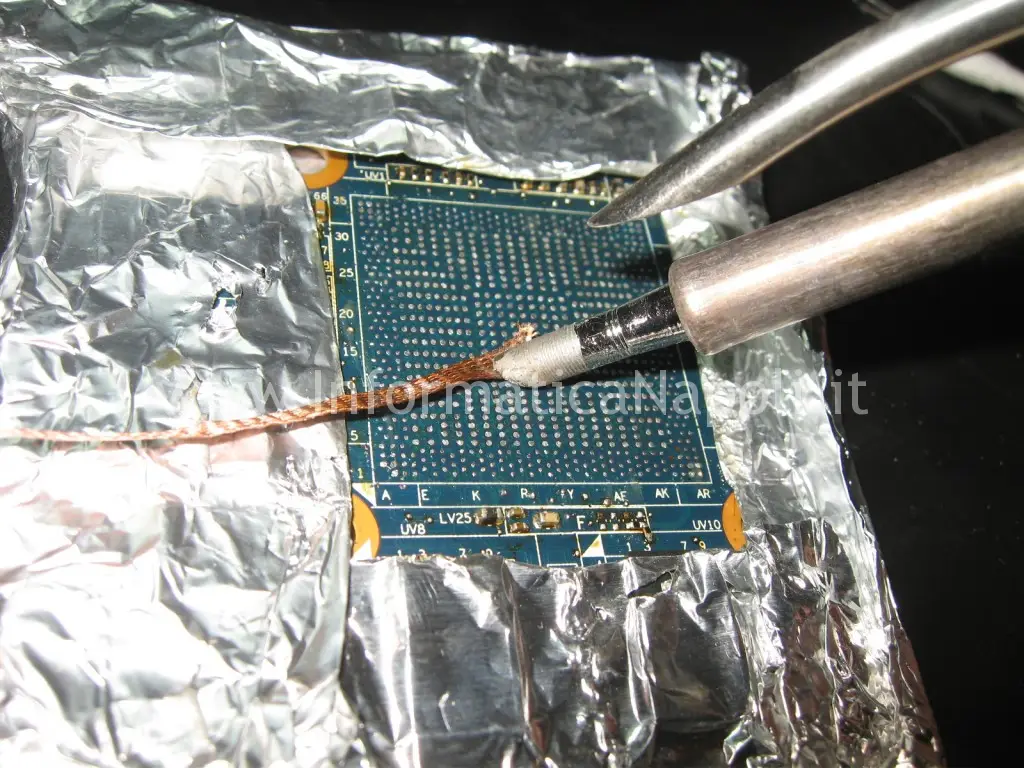

Successivamente, approfittando della parte di scheda ancora calda, effettuo un’operazione di pulizia per rimuovere il vecchio stagno privo di piombo, cospargendo un pò di flussante e rimuovendo lo stagno in eccesso con l’aiuto della trecciola di rame… che deve essere di alta qualità onde evitare di graffiare la base del BGA.

Dopo la prima pulizia, applico altro flussante e successivamente passo dello stagno con piombo, facendo una grossa palla e spalmandola delicatamente su tutte le piazzole, per riprendere le piste precedentemente spazzolate…

Infine ripasso nuovamente la trecciola di rame per ripulire un’ultima volta e lasciare tutte le piazzole ben visibili e pulite.

Poi passo al chip BGA. Dopo averlo raffreddato, devo pulirlo con la medesima procedura usata per la scheda madre / scheda video..

Dopo la pulizia stendo un velo uniforme di flussante RMA 223 come l’Amtech (originale e non fake come si trovano in giro…)… e poi passo al reballing vero e proprio.

Vuoi riparare il tuo MacBook air 11 ? Clicca qui per maggiori info

Sistemi e metodi differenti per il reballing: JIG o direct air?

Infine tocca rimpallinare ed effettuare la risaldatura della ball (fase di reflow). Per questo ci sono molte tecniche differenti. Le tecniche principali che utilizzo sono 2:

- Reballing mediante uso di JIG e fornetto reflow: questa tecnica prevede il posizionamento delle ball mediante utilizzo di stazione JIG con stencil dedicate da 80×80 oppure 90×90; il reflow viene effettuato tramite fornetto specifico a temperatura controllata;

- Reballing mediante stencil direct air: questa tecnica prevede il posizionamento delle ball a mano mediante stencil direct-air e reflow mediante aria calda direttamente sullo stencil:

Entrambi i sistemi per fissaggio ball sono molto validi ed entrambi hanno vantaggi e svantaggi: quello con l’uso del JIG è il più pulito ma richiede maggiore precisione per centrare perfettamente le ball sulle piste; inoltre infornare un chip con le ball ‘libere’ potenzialmente crea problemi di unione delle ball durante la cottura..se si usa troppo flussante oppure se il fornetto non è perfettamente a piano; basta una minima pendenza per vedere scivolare le ball… ed è un problema.

Senza contare che è necessario un apposito fornetto per il reflow che spesso costa molto. Personalmente me ne sono costruito uno modificando un normale fornetto da colazione…

L’uso di aria diretta sullo stencil che rimane poggiato sul chip per tutto il tempo è una situazione più sporca ma in alcuni casi evita problemi di allineamento: anch’esso ha difetti come problematiche con la rimozione dello stencil dopo il lavoro (le ball saldate aumentano di dimensione e spesso rimangono incastrate nei fori dello stencil).

In tutti i casi e sistemi utilizzati può accadere che alcune ball di stagno non facciano presa sulla piazzola del chip oppure che si uniscano l’una con l’altra: in quel caso bisogna rimediare manualmente, ripulendo eventualmente le sole piste anomale (di solito accade sempre nei pressi dei bordi) e riposizionando a mano le ball mancanti; in questo caso conviene usare manualmente il manipolo di una stazione ad aria per recuperare il lavoro.

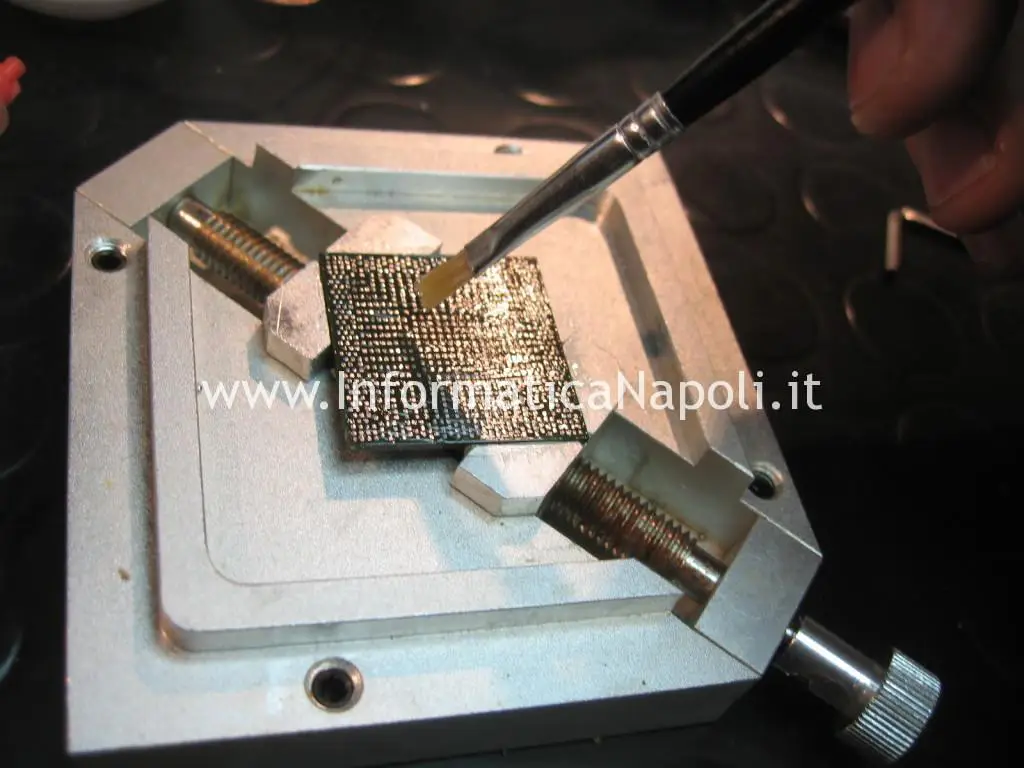

Ecco una delle stazioni JIG che ho in laboratorio: su questa montano stencil dedicati quindi per ogni chip devo avere per forza quella particolare maschera. Esistono anche quelli universali ma non vanno quasi mai bene poichè le ball di stagno non sono mai allineate o parallele, ma spesso seguono disegni diversi a secondo del chip e sullo stesso chip spesso le ball non sono orientate nello stesso modo. Le maschede universali quindi non funzionano.

Ecco una delle stazioni JIG che uso spesso anche per tenere fermo il chip durante le fasi di pulizia:

Questa invece è un’altra versione di stazione che pure ogni tanto utilizzo, pur trovandola scomoda.

Uno dei vantaggi ad usare queste stazioni è che è più facile recuperare le ball in eccesso inutilizzate. In genere se si fa un lavoro pulito e preciso la centratura è facile.

In quasi tutti i lavori di reballing utilizzo del flussante molto reattivo come l’originaleAmtech RMA-223 tranne che nella fase di pulizia in cui utilizzo del flussante di più bassa qualità (anche fake va bene in questo caso).

I fornetti per reflow ne esistono tantissimi. Molti somigliano a delle griglie per hamburger come lo ZM-255 della Zhuomao che ho messo da parte perchè letteralmente brucia i chip, rendendoli poi spazzatura.

Altre tipologie di fornetti invece vanno molto bene come i modelli siglati T962A, tipo questo:

Attenzione però: con la sigla “T962A” oppure “T-952” ci sono dispositivi simili di marche diverse e dimensioni differenti: non tutti sono di qualità, anzi!

Tutti questi dispositivi hanno in comune prezzi elevati e controllori di temperatura, termocoppie e profili termici: il controllo del lavoro è pressochè totale.

Personalmente se devo fare un reballing i migliori risultati li ottengo con apposito fornetto per reflow a temperatura controllata ed autocostruito… che attacca le ball di stagno perfettamente a circa 190° senza mai cuocere un chip o saltare qualche saldatura….

Utilizzo carta forno, cerco di centrare perfettamente le ball, utilizzo solo una minima quantità di flussante e cerco di posizionare il forno a livello (utilizzo una mini livella….). Il forno è naturalmente pre-impostato e tarato.

Il fissaggio delle ball con direct air tuttavia è il metodo che preferisco. Nella prossime foto mostro come fissare le ball utilizzando uno stencil ad aria diretta montato su una morsetta a molla di pochi euro….Riesco a fissare senza problemi le ball 0,50 mm con una stazione ad aria con manipolo manuale o sfruttando una delle mie stazioni professionali.

Prima preparo il chip, spalmando flussante e fissando lo stencil in maniera molto precisa con un pò di nastro alluminio ai bordi.

Aiutandomi poi con una scodellina che mi aiuterà a raccogliere le ball in eccesso, inizio a versare una quantità minima di ball sulla superfice dello stencil.

Aiutandomi con movimenti della molletta e con l’uso di qualche pinzetta di precisione e strumento apposito (perfettamente pulito da qualsiasi agente esterno) cerco di posizionare tutte le ball rimaste fuori posto..

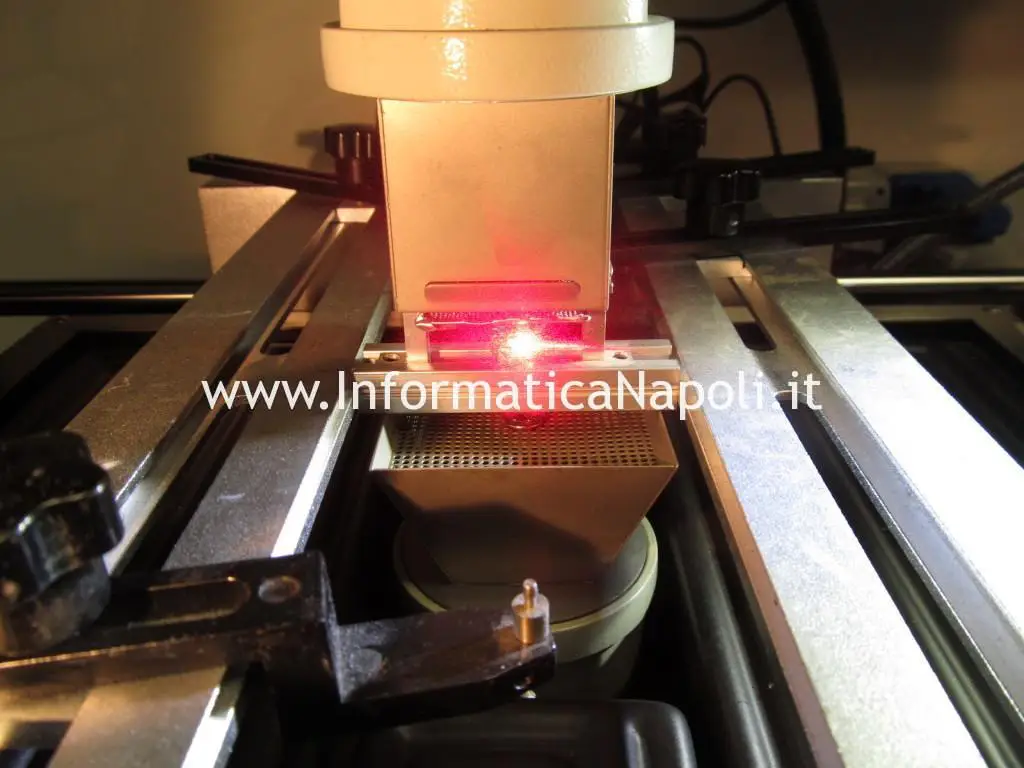

Infine posiziono l’intera molletta sotto la stazione saldante, cercando di tenerla bloccata e allineata e faccio partire la fase di reflow con il giusto profilo termico…

Alla fine del processo termico devo fare la cosa più seccante per questo tipo di tecnica: staccare lo stencil dal chip senza tirarmi via le ball e senza forzare molto; per avere successo in questa fase delicata devo provvedere al distacco quando il chip è ancora caldo ma non troppo caldo. Talvolta lascio raffreddare l’intero blocco di 20 gradi poi riempio di alcool isopropilico che, scivolando sotto lo stencil e tra le ball appena saldate, mi aiuta con il distacco dello stencil.

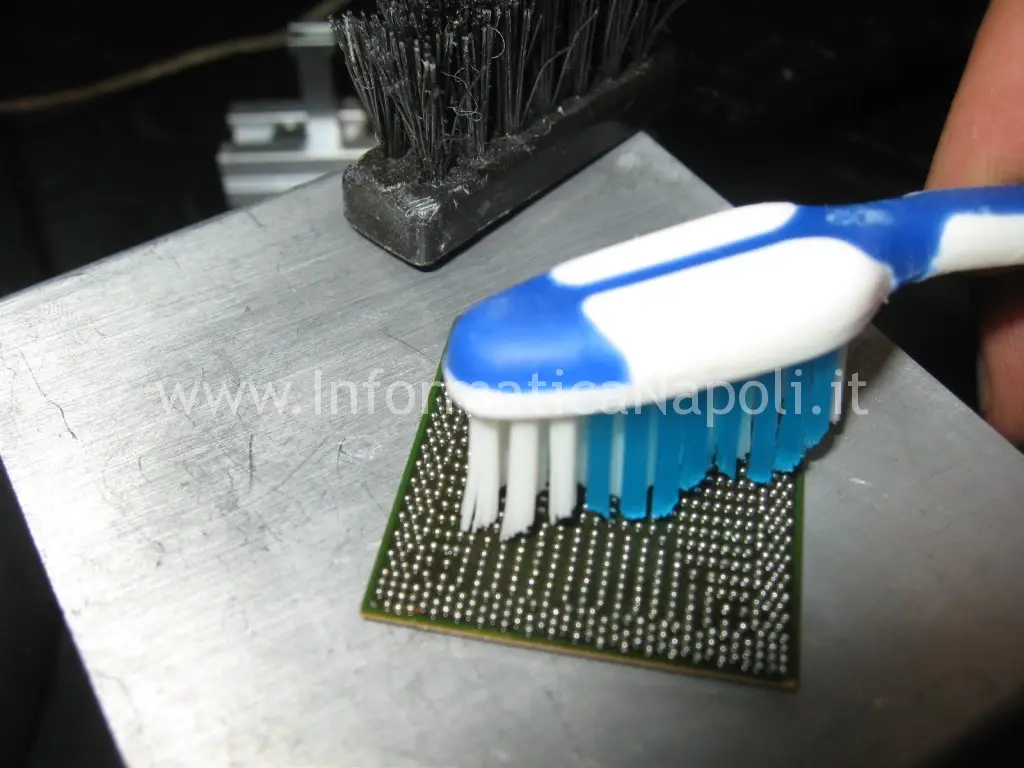

Dopo il reflow delle ball di stagno, qualche volta effettuo anche una pulizia in vaschetta a ultrasuoni….

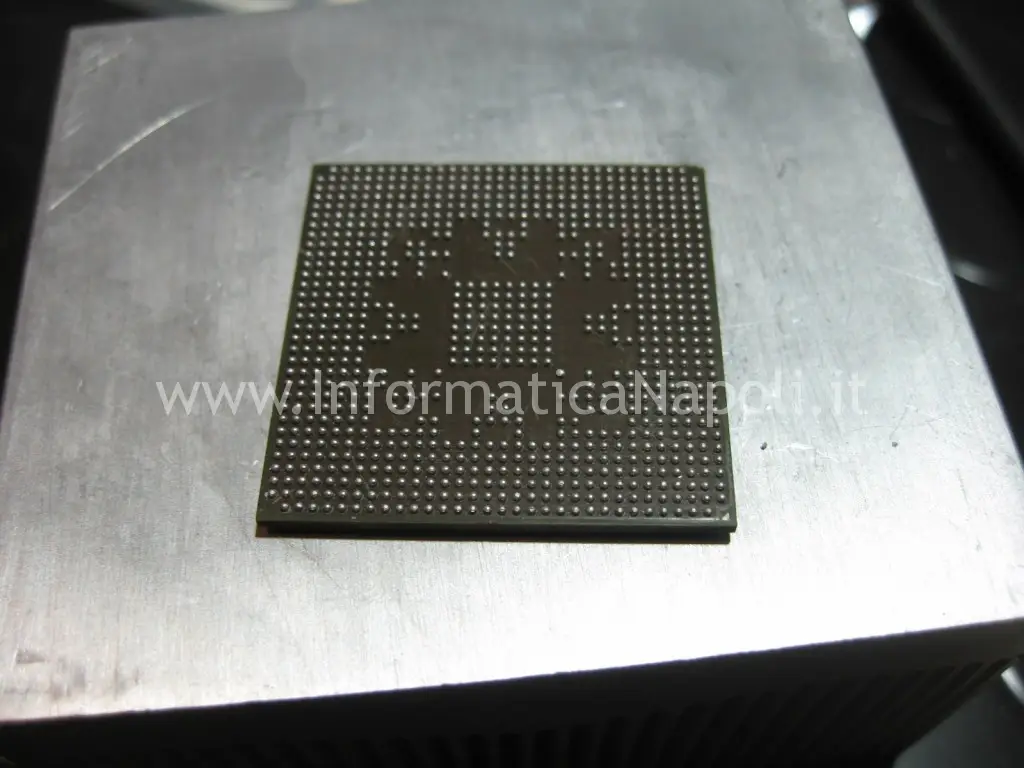

Oppure pulisco direttamente con alcool isopropilico ed una bella spazzolata… la pulizia deve essere accurata, non deve esserci traccia del vecchio flussante già ‘cotto’. Le ball di stagno devono essere belle, pulite e visibilmente staccate e lucenti anche se viste a occhio nudo. Ovviamente se le osservate al microscopio o anche con una lente di ingrandimento riuscirete a rendervi conto della qualità del lavoro fatto..

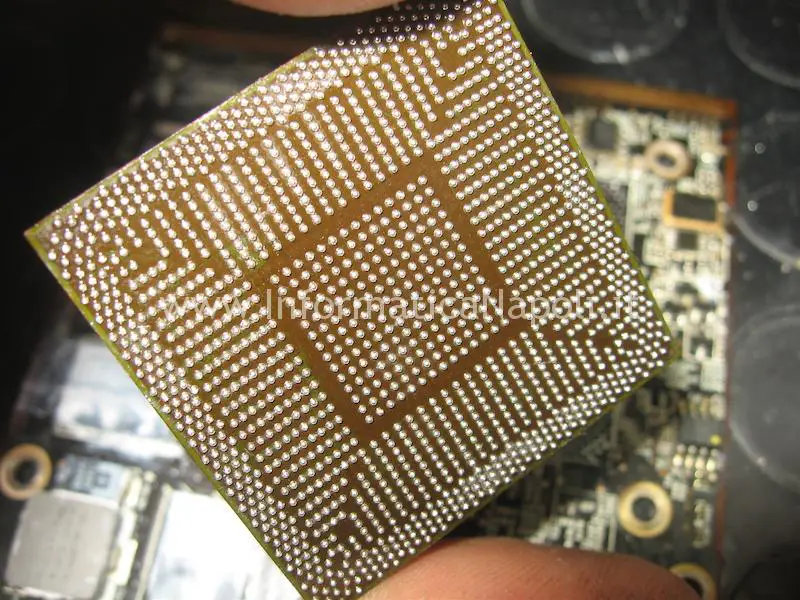

Ed ecco alla fine un esempio di BGA quasi pronto da saldare…

Un altro chip pronto da saldare..

Infine tocca risaldare il chip grafico o chipset sulla scheda. Applichiamo quindi il flussante.. stendiamolo fino ad applicare un velo e non di più… altrimenti le ball si attaccheranno tra loro e la cosa inficierà sul risultato finale…

Posizioniamo precisamente il BGA: è forse uno dei momenti più delicati, bisogna centrarlo bene… poi il flussante farà il resto, centrando magicamente il chip se c’è qualche micro spostamento rispetto alla posizione ideale. Alcune stazioni professionali dispongono di laser per effettuare una centratura precisa: personalmente non ne ho mai avuto bisogno anche perchè nella maggior parte dei casi è presente una guida serigrafata sulla scheda logica; e quando manca possiamo segnarci la posizione di origine con qualche trucchetto ad esempio sfruttando la posizione del nastro alluminio, giusto per riferimento.

Infine possiamo effettuare il reflow (inteso come risaldatura) e risaldare il chip nella sua sede di origine… scegliamo ovviamente questa volta il profilo giusto per lo stagno con piombo… temperature questa volta più basse.

Con il piombo le temperature di fusione sono più basse (circa 190°) rispetto a quelle lead free (circa 230°). Inizio il processo e controllo con la telecamera lo stato della fusione delle ball visionando un lato del chip:

L’uso di una telecamere telecamera / microcopio durante la fase di lavoro finale di risaldatura non è indispensabile ma può aiutare a capire quando e sopratutto SE c’è stata fusione dello stagno. Infatti nella fase più alta di temperatura del profilo termico si vede normalmente un ribassamento del chip che ad occhio sarebbe impossibile da notare. Dopo quella fase è possibile anche fermare manualmente il profilo poichè la scheda è pronta.

Ci vuole moltissima pratica, esperienza ed utilizzo di materiali e strumenti di qualità per ottenere ottimi risultati. Sotto altre foto scattate durante saldatura finale di chip BGA su schede video MXM o MacBook.

Durante il lavoro controllo sempre l’andatura del processo termco visionando curve e temperature prelevate dalle varie termocoppie della macchina e quelle esterne applicate da me su punti precisi della scheda.

Lavoro terminato.. faccio raffreddare ed estraggo la scheda dalla stazione..Il lavoro di reballing è a questo punto terminato.

Infine faccio raffreddare tutto e inizio la fase di riassemblaggio del MacBook. Sulla CPU applico della nuova pasta termica ad elevate prestazioni.

Un’altra controllatina generale poi faccio un primo test di accensione…

Risultato??

l’ Apple MacBook Air 11 A1370 | A1465 2010 2011 2012 2013 2014 2015 è stato riparato!

Effettuo un bel pò di test controllando costantemente la temperatura riportata dai sensori… Ovviamente le prime ore di uso in cui la pasta termica è ancora morbida la resa di questa sarà scarsa quindi le temperature saranno inizialmente più elevate.

Oltre a questa anomalia ho risolto molti problemi con Apple MacBook air 11 A1370 | A1465 come problemi di backlight, corto circuito logic board, danni da liquido o sostituzione tastiera.

Per qualsiasi problema con il vostro AppleMacBook Air 11 modelli A1370 | A1465 anni 2010 | 2011 | 2012 | 2013 | 2014 | 2015 contattatemi pure!

Fornisco assistenza in tutta Italia mediante corriere.

Contattatemi per maggiori info: assistenza@informaticanapoli.com | 393.593.35.22