In questo articolo mostro come riparo un computer Asus K52J K52JT con alcuni problemi al chip video che gli impediscono di avviarsi; l’Asus K52 con problemi alla GPU all’accensione mostra schermata nera oppure artefizi come righe verticali, puntini o caratteri colorati.

Se avete un computer portatile Asus K52J | K52JT che non si accende più improvvisamente o necessitate di un’assitenza Asus state leggento l’articolo giusto: proseguendo nella lettura avrete un’idea più precisa delle cause del vostro problema e sopratutto conoscerete le possibili soluzioni di intervento sul vostro PC.

Vuoi riparare il tuo Asus K52J | K52JT? Clicca QUI !

Modello:

Asus K52J K52JT

Problema riscontrato:

All’accensione l’Asus K52J mostra artefizi o schermo nero

Causa:

Chip Video danneggiato Asus K52

Soluzione:

Reballing o sostituzione completa GPU Asus K52

Attenzione:

Questo modello può soffrire anche di problemi di BIOS. In questo caso potete leggere un altro articolo da me scritto:

https://www.informaticanapoli.it/asus-k52j-k52jt-non-si-avvia/

Nell’ articolo che state leggendo presento una riparazione relativa ad un Asus K52JT che non si avvia oppure si accende ma mostra schermo nero; ecco alcuni sintomi di GPU (chip video) danneggiata:

- L’Asus K52Jt è acceso ma lo schermo resta ‘buio’;

- L’Asus K52JT sembra reattivo: premendo il tasto maiuscolo si accende anche il rispettivo LED del caps lock;

- L’Asus K52JT non da alcun segno di reattività;

- La retroilluminazione del display dell’Asus K52JT è accesa (backlight) su uno sfondo scuro ma senza alcuna visualizzazione nel display.

- Se applichiamo alla porta VGA (e non HDMI) un comune display da PC desktop, probabilmente sarà mostrata una schermata piena di artefizi, cubetti colorati, righe come nella seguente foto:

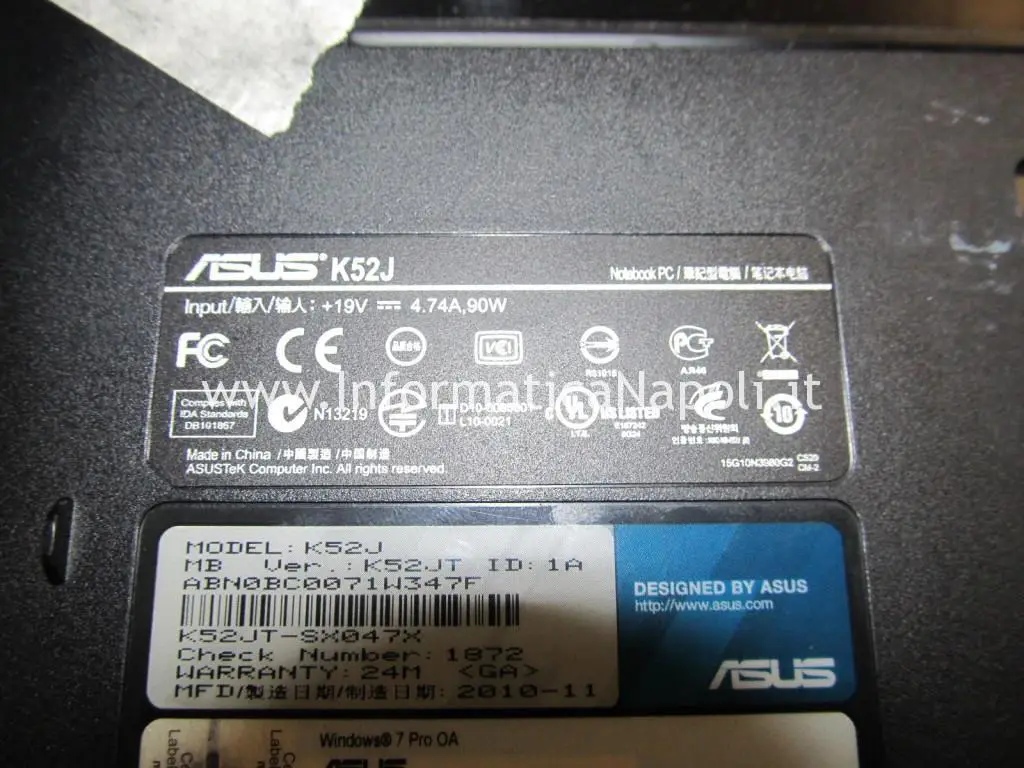

Il modello che riparo in questo articolo ha questa etichetta sul fondo:

Di recente mi sono arrivati in laboratorio davvero tantissimi modelli di Asus con problemi al chip BIOS; alcuni invece avevano il chip grafico danneggiato, specie quelli con GPU marcato AMD Radeon HD 6370M.

Sembra che se sottoposto a stress, la GPU ceda e quindi inizi a dare problemi di instabilità dopo qualche tempo, con esiti disastrosi: l’Asus K52JT smette di funzionare.

Il modello di Asus che riparo in questo articolo monta una CPU i7 ma esistono varie versioni di questo modello anche con CPU di classe inferiore.

L’estetica è molto gradevole, come la maggior parte dei portatili Asus di recente costruzione ed è un PC molto sottile e leggero con inserti in metallo e plastica.

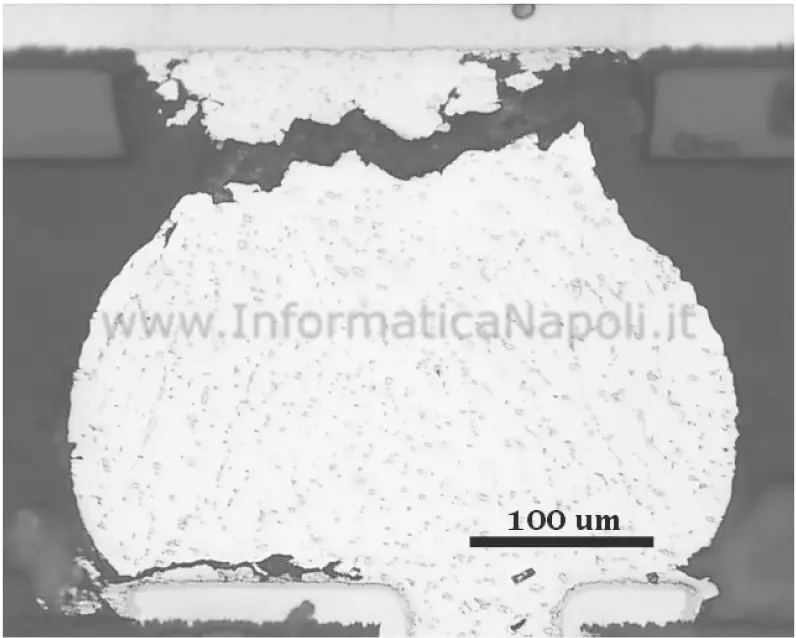

La causa del problema al chip video è da ricercare nello stagno utilizzato per le saldature o a difetti del chip stesso;

la soluzione al problema del chip video è – come vedremo – un intervento di reballing che prevede la sostituzione dello stagno privo di piombo, con stagno che ne contiene (più resistente allo stress termico) oppure una completa sostituzione del componente con un chip nuovo di zecca.

Ma cominciamo con il lavoro di apertura dell’ Asus K52JT, come al solito partiamo dal fondo, rimuovendo tutte le viti di fissaggio, le paratie e l’hardware che ci capita a tiro.

Le scocche nascondono le RAM e l’harddisk. Rimuoviamo tutto compreso il masterizzatore DVD fissato da una piccola vite. Ecco cosa vedremo una volta rimossa la grossa paratia:

Dobbiamo liberare anche tutti gli spinotti e cavi che vediamo collegati nonchè ventola e dissipatore.

Su questo particolare modello, a differenza della maggior parte dei laptop, il gruppo dissipatore – ventola è una delle cose che va rimosso all’inizio.

Rimuoviamo tutte le viti di fissaggio poi lavoriamo sulla tastiera: sganciamola premendo i fermi con apposito strumento.

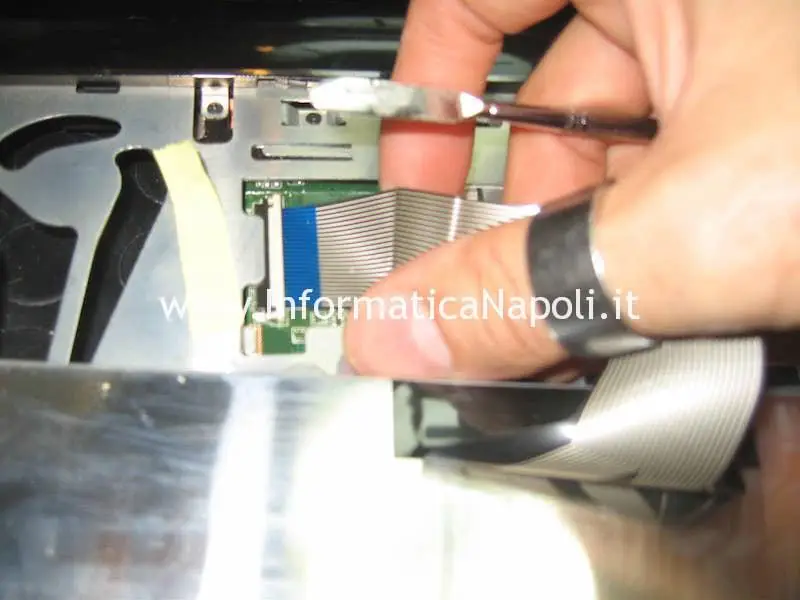

Solleviamo la tastiera con delicatezza e liberiamola staccando il flat.

Dopo aver rimosso la tastiera dobbiamo rimuovere le viti sottostanti, nel vano tastiera.

Rimuoviamo il top usando uno strumento possibilmente in plastica per separare le scocche.

Eccoci davanti la scheda madre dell’ Asus K52JT:

Per lavorare sul chip grafico dobbiamo rimuovere ed estrarre la scheda madre (al centro nelle foto); è necessario sganciarla dalle altre due schede laterali, facendo molta attenzione ai due spinotti di collegamento delle tre schede.

La scheda madre è siglata K52JR rev 2.3A.

Ecco il lato della scheda madre che ci interessa: ho rimosso la CPU in modo da prepararla al rework; sulla destra la GPU che dobbiamo riparare.

Cause dell’anomalia della GPU AMD Radeon HD 6370M su Asus K52JT

Il modello di Asus K52Jt che ho riparato in questo articolo monta un chip AMD Radeon HD 6370M siglato 216-0774211. Ma perchè questi problemi alla GPU? La causa è probabilmente nelle saldature presenti tra chip video e scheda logica; queste sono rappresentate da palline (ball) di stagno prive di piombo che – come mostra la prossima foto effettuata al microscopio – con il tempo e con il surriscaldamento tende a sfaldarsi. In altri casi è proprio il chip della GPU ad essere difettoso e va quindi necessariamente sostituito.

Prima di illustrare questa riparazione devo avvisare che il lavoro di reballig che propongo in questo articolo, come la maggior parte di quelli presenti sul sito, non rappresenta una riparazione possibile ‘in casa’ cioè con metodi casarecci ma per essere portato a termine con successo occorrono strumentazione professionale, competenze e materiale di qualità. L’articolo ha quindi lo scopo di pubblicizzare in qualche modo il mio lavoro ed è frutto di esperienza con riparazioni ed assistenza su computer di diversi marchi e tipologie con utilizzo di materiale ed apparecchiatura professionale.

In tutti i casi ricordo che sono disponibile a qualsiasi tipo di assistenza e riparazione del vostro dispositivo, anche a distanza: posso ritirare o spedire mediante corriere espresso.

Prima di rimuovere il chip, sia che abbia deciso di effettuare un reballing piuttosto che una sostituzione totale, mi assicuro sempre di avere lo stencil adatto altrimenti rischio poi di non poter lavorare sulle ball di stagno; poi inizio il lavoro.

Per prima cosa rimuoviamo la colla epossidica presente sui bordi del componente, se presente. Questo materiale va scaldato con aria calda e rimosso delicatamente con uno spillo o una pinzetta: faccio attenzione a non graffiare la scheda logica, potrei rovinarla..

Riparazione scheda video Asus K52JT: lift della GPU

Inizio col dire che i processi di rework di un BGA non sono assolutamente semplici come può apparire osservando i tanti video presenti su YouTube: anzi mi permetto di dire che la maggior parte di essi sono fittizi (fake) o comunque nascondono alcune criticità del processo, rendendolo apparentemente semplice: non è così.

Reballing e rework sono processi ad alta precisione: oltre a strumentazione e materiale di prim’ordine occorre esperienza.

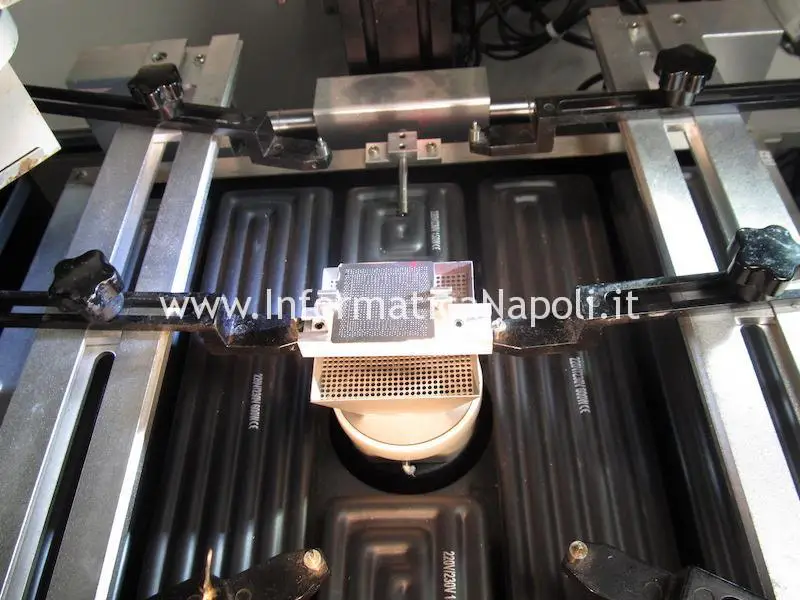

Ora viene il bello, il lavoro di riparazione vero e proprio. Iniziamo con il lift della GPU cioè in parole povere al distacco del processore video dalla scheda logica. Monto la scheda logica su una delle mie stazioni di lavoro, applico le termocoppie, rimuovo eventuali tracce di colla epossidica ai bordi, scelgo il giusto Nozzle (adattatore per il flusso aria calda), seleziono il giusto profilo termico… e via con la prima fase di lavorazione!

Ovviamente in caso di reballing nel 99% dei lavori si usa stagno con piombo in modo che il BGA non dia gli stessi problemi in futuro a causa di crepe nello stagno: anche per questa riparazione uso lo stesso approccio “al piombo”, anche se è ovviamente poco rispettoso dell’ambiente è la migliore scelta per questo tipo di intervento.

Prima di effettuare il lift del chip mi occupo di isolare dal calore eventuali componenti adiacenti il chip: questo per evitare che piccole resistenze, condensatori o connettori possano rovinarsi; l’isolamento avviene con nastro alluminio che da un lato possiede una parte adesiva; tagliandolo posso anche inserirlo su piccole parti di scheda madre.

Il nastro alluminio posso anche sfruttarlo per orientarmi con la posizione esatta del chip nei casi di lavorazione su scheda madri che non hanno nessun riferimento (linee o quadrati bianchi) stampato o serigrafato sulla piastra: mi servirà dopo per posizionare precisamente il chip durante la fase di fissaggio.

Alcune stazioni dispongono di sistemi a prisma per centrare perfettamente il chip sulla scheda prima del fissaggio finale. Personalmente ho imparato con il tempo diversi trucchetti per ottenere risultati soddisfacenti anche senza sistemi così complessi di puntamento…

Ecco alcune fasi di lavorazione di un BGA: lift del processore, pulizia dal vecchio stagno senza piombo, rimpallinamento con lo stencil adatto e reflow per risaldare le ball di stagno con piombo.

Per sollevare il componente una volta arrivati alla temperatura di fusione è necessaria una pompetta (vacuum) a vuoto con ventosa resistente al calore; spesso essa è integrata con la stazione o comunque possiamo acquistarla separatamente sui siti specializzati. Essa è fondamentale poichè permette di sollevare il chip senza strattoni e sopratutto facendo prima un pò di pressione prima del distacco possiamo sincerarci che lo stagno sia effettivamente sciolto; in caso contrario faremmo un danno irreparabile perchè sollevare un chip con stagno fuso parzialmente vuol dire tirar via le piste…

Sotto, alcune fasi di lavorazione dell’Asus K52JT.

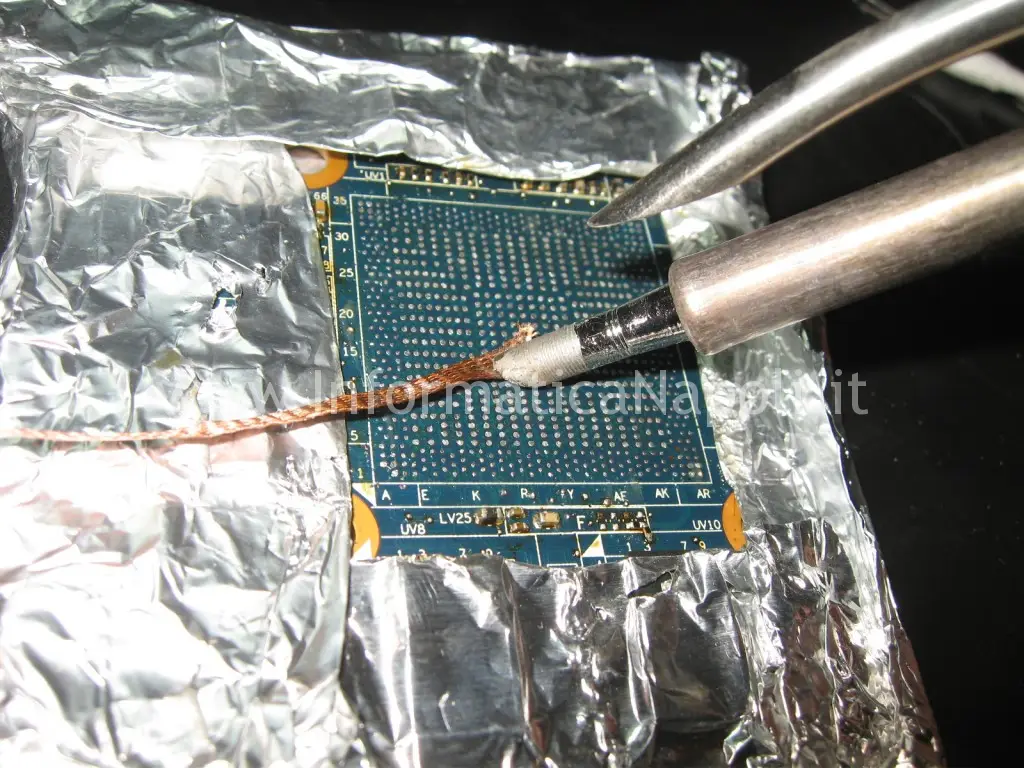

Successivamente, approfittando della parte di scheda ancora calda, effettuo un’operazione di pulizia per rimuovere il vecchio stagno privo di piombo.

Come? Prima applico flussante, poi faccio una palla di stagno contenente piombo usando il saldatore con punta a fetta di salame…passandolo delicatamente su tutte le piste.

Facendo passare una massa di stagno senza piombo sulle varie piste, con l’aiuto del flussante, in parte rimuoveremo anche il vecchio stagno con piombo: bisogna ovviamente usare una temperatura elevata perchè come ho già scritto lo stagno senza piombo fonde a temperature vicine a 230°.

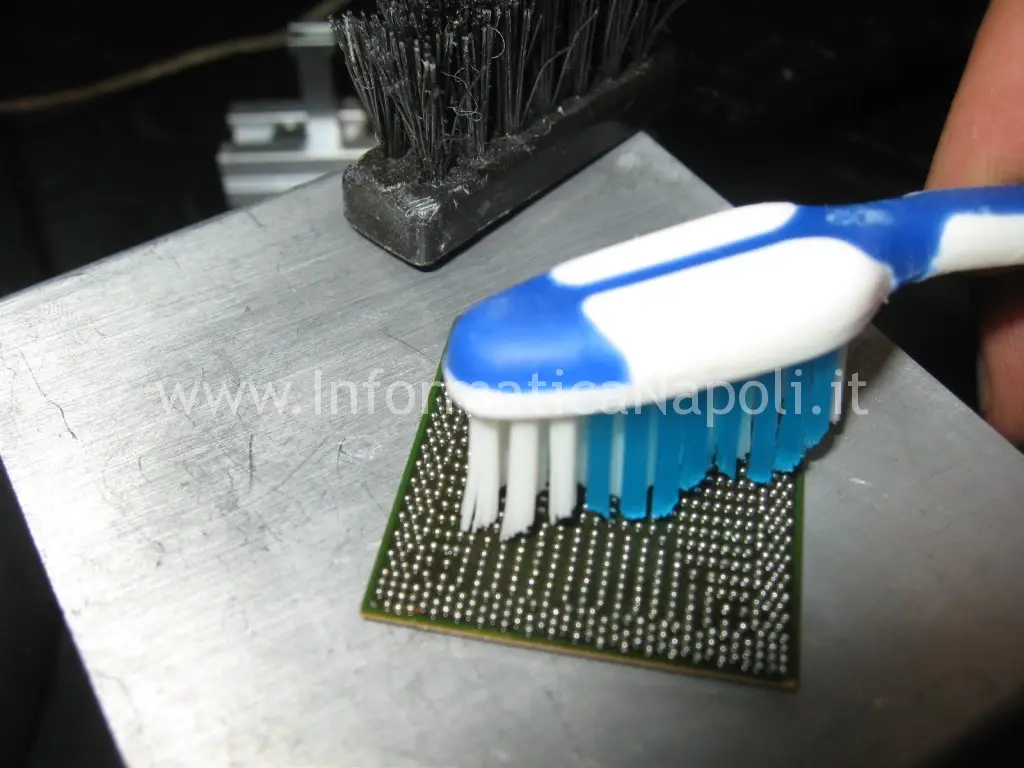

Successivamente pulisco con alcool poi riapplico altro flussante e finisco la pulizia usando la trecciola di rame… che deve essere di alta qualità onde evitare di graffiare la base del BGA.

Dopo averlo raffreddato, devo pulirlo con la medesima procedura usata per la scheda logica.

Dopo la pulizia stendo un velo uniforme di flussante RMA 223 come l’Amtech (originale e non fake come si trovano in giro…)… e poi passo al reballing vero e proprio.

Sistemi e metodi differenti per il reballing: JIG o direct air?

Infine tocca rimpallinare ed effettuare la risaldatura della ball (fase di reflow). Per questo ci sono molte tecniche differenti. Le tecniche principali che utilizzo sono 2:

- Reballing mediante uso di JIG e fornetto reflow: questa tecnica prevede il posizionamento delle ball mediante utilizzo di stazione JIG con stencil dedicate da 80×80 oppure 90×90; il reflow viene effettuato tramite fornetto specifico a temperatura controllata;

- Reballing mediante stencil direct air: questa tecnica prevede il posizionamento delle ball a mano mediante stencil direct-air e reflow mediante aria calda direttamente sullo stencil. E’ la mia preferita.

Entrambi i sistemi per fissaggio ball sono molto validi ed entrambi hanno vantaggi e svantaggi: quello con l’uso del JIG è il più pulito ma richiede maggiore precisione per centrare perfettamente le ball sulle piazzole; inoltre infornare un chip con le ball ‘libere’ potenzialmente crea problemi di ‘unione’ delle ball durante la fase di cottura..se si usa troppo flussante oppure se il fornetto non è perfettamente a piano; basta una minima pendenza per vedere scivolare le ball… ed è un problema.

Senza contare che è necessario un apposito fornetto per il reflow che spesso costa molto. Personalmente me ne sono costruito uno modificando un normale fornetto da colazione…

Il vantaggio è che con un fornetto possiamo lavoare più chip in contemporanea: un bel vantaggio con risparmio di risorse energetiche e tempo.

L’uso di aria diretta sullo stencil che rimane poggiato sul chip per tutto il tempo è una situazione più sporca ma in alcuni casi evita problemi di allineamento.

Anch’esso presenta svantaggi: il più grande secondo me è che il fissaggio delle ball con lo stencil sottoposto a calore crea difficoltà con la rimozione dello stencil a fine lavoro: le ball saldate infatti tendono a modificare la loro forma e, rimanendo incastrate nei fori dello stencil, creano difficoltà durante la fase del distacco della lamina dal chip.

L’altro svantaggio è che questo tipo di lavorazione direct air permette di dedicarsi ad un solo chip per volta.

In tutti i casi e sistemi utilizzati può accadere che alcune ball di stagno non facciano presa sulla piazzola del chip oppure che si uniscano l’una con l’altra: in quel caso bisogna rimediare manualmente, ripulendo eventualmente le sole piste anomale (di solito accade sempre nei pressi dei bordi) e riposizionando a mano le ball mancanti; in questo caso conviene usare manualmente il manipolo di una stazione ad aria per recuperare il lavoro.

Ecco perchè bisogna avere sempre molta esperienza con l’uso manuale delle stazioni ad aria: a prescindere dagli automatismi delle costosissime stazioni professionali che possiamo possedere in laboratorio, è doveroso saper correggere a mano alcune imperfezioni. Accade spesso dover fare piccoli ‘aggiusti’ e non è il caso di ripetere un intero processo di pulizia o reballing stressando nuovamente un chip, solo per 2 ball che non si sono fissate…

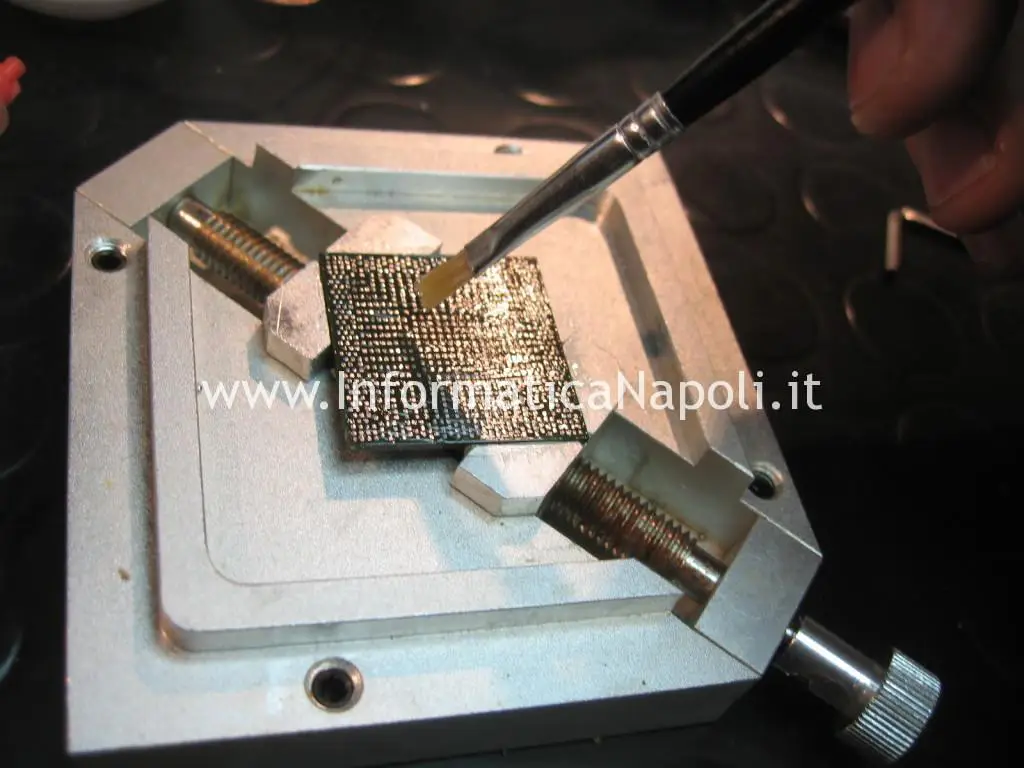

Ecco una delle stazioni JIG che ho in laboratorio e che uso anche per bloccare i chip durante i lavori direct air: su questa montano stencil dedicati, quindi per ogni chip devo avere per forza quella particolare maschera. Esistono anche quelli universali ma non vanno quasi mai bene poichè le ball di stagno non sono mai allineate o parallele, ma spesso seguono disegni diversi a secondo del chip e sullo stesso chip le ball potrebbero non essere orientate nello stesso modo. Le maschere | stencil universali quindi non funzionano.

Questa invece è un’altra versione di stazione che pure ogni tanto utilizzo, pur trovandola molto scomoda.

Uno dei vantaggi ad usare queste stazioni è che è più facile recuperare le ball in eccesso inutilizzate. In genere se si fa un lavoro pulito e preciso la centratura è facile.

In quasi tutti i lavori di reballing utilizzo del flussante molto reattivo come l’originale Amtech RMA-223 tranne che nella fase di pulizia in cui utilizzo del flussante di più bassa qualità (anche fake va bene in questo caso).

Di fornetti per effettuare reflow ne esistono tantissimi: molti modelli somigliano a normali griglie per hamburger come lo ZM-255 della Zhuomao che ho messo da parte perchè letteralmente bruciava i chip, rendendoli poi spazzatura.

Altre tipologie di fornetti invece vanno molto bene come i modelli siglati T962A, tipo questo:

Attenzione però: con la sigla “T962A” oppure “T-952” ci sono dispositivi simili di marche diverse e dimensioni differenti: non tutti sono di qualità, anzi!

Tutti questi dispositivi hanno in comune prezzi elevati e controllori di temperatura, termocoppie e profili termici: il controllo del lavoro è pressochè totale.

Personalmente se devo fare un reballing senza aria diretta, i migliori risultati li ottengo con apposito fornetto per reflow a temperatura controllata ed autocostruito… che attacca le ball di stagno perfettamente a circa 190° senza mai cuocere un chip o saltare qualche saldatura….

Utilizzo carta forno, cerco di centrare perfettamente le ball, utilizzo solo una minima quantità di flussante e cerco di posizionare il forno a livello (utilizzo una mini livella….). Il forno è naturalmente pre-impostato e tarato.

Tuttavia, come ho già detto, il metodo che preferisco per il fissaggio delle ball è il direct air. Nella prossime foto mostro come fissare le ball utilizzando uno stencil ad aria diretta montato su una morsetta a molla di pochi euro….Riesco a fissare senza problemi le ball 0,50 mm con una stazione ad aria con manipolo manuale o sfruttando una delle mie stazioni professionali.

Prima preparo il chip, spalmando flussante e fissando lo stencil in maniera molto precisa con un pò di nastro alluminio ai bordi.

Aiutandomi poi con una scodellina che mi aiuterà a raccogliere le ball in eccesso, inizio a versare una quantità minima di ball sulla superfice dello stencil.

Aiutandomi con movimenti della molletta e con l’uso di qualche pinzetta di precisione e strumento apposito (perfettamente pulito da qualsiasi agente esterno) cerco di posizionare tutte le ball rimaste fuori posto..

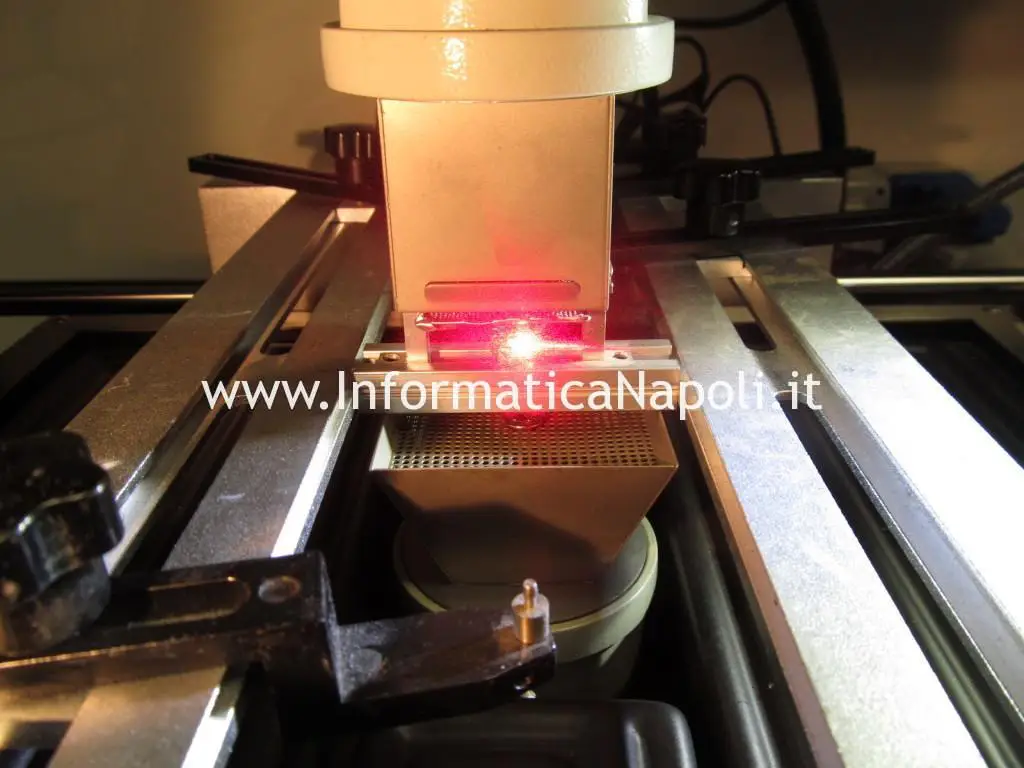

Infine posiziono l’intera molletta sotto la stazione saldante, cercando di tenerla bloccata e allineata e faccio partire la fase di reflow con il giusto profilo termico…

Alla fine del processo termico devo fare la cosa più seccante per questo tipo di tecnica: staccare lo stencil dal chip senza tirarmi via le ball e senza forzare molto; per avere successo in questa fase delicata devo provvedere al distacco quando il chip è ancora caldo ma non troppo caldo. Talvolta lascio raffreddare l’intero blocco di 20 gradi poi riempio di alcool isopropilico che, scivolando sotto lo stencil e tra le ball appena saldate, mi aiuta con il distacco dello stencil.

Dopo il reflow delle ball di stagno, qualche volta effettuo anche una pulizia in vaschetta a ultrasuoni….

Oppure pulisco direttamente con alcool isopropilico ed una bella spazzolata… la pulizia deve essere accurata, non deve esserci traccia del vecchio flussante già ‘cotto’. Le ball di stagno devono essere belle, pulite e visibilmente staccate e lucenti anche se viste a occhio nudo. Ovviamente se le osservate al microscopio o anche con una lente di ingrandimento riuscirete a rendervi conto della qualità del lavoro fatto..

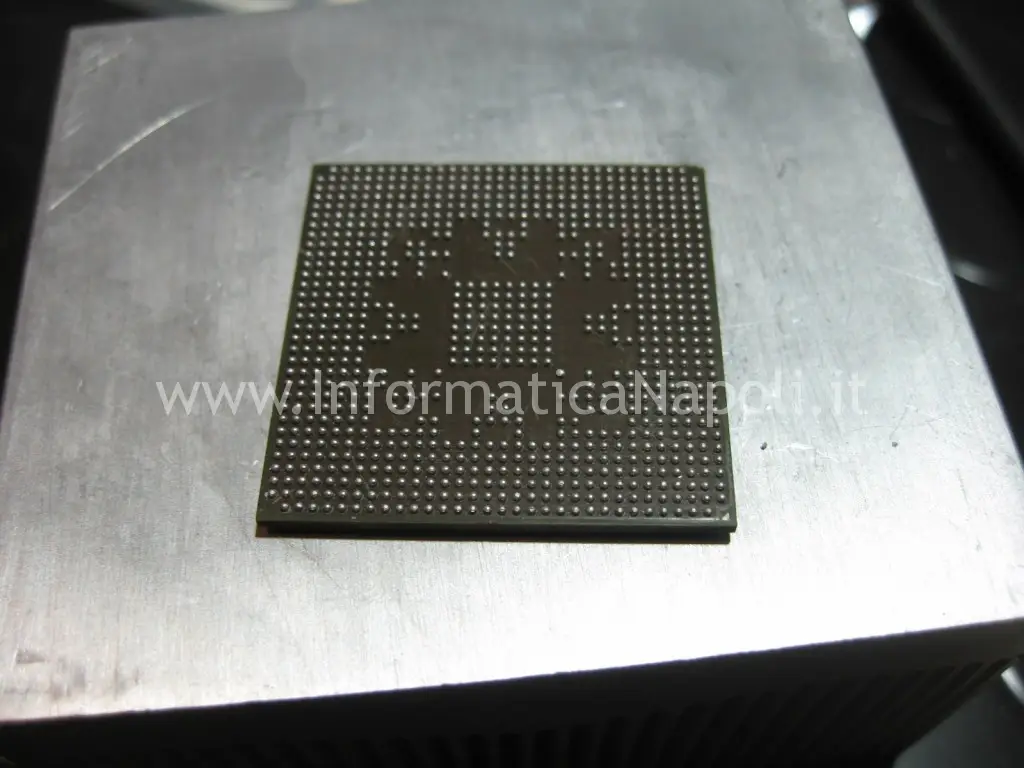

Un’esempio di GPU pronta da saldare..

La fase finale del lavoro prevede il fissaggio del chip grafico sulla scheda. Applichiamo uno strato finissimo di flussante, stendiamolo distribuendone un velo in maniera uniforme senza eccedere altrimenti le ball si attaccheranno tra loro e la cosa inficierà sul risultato finale…

Ora tocca al posizionamento del chip BGA sulla scheda: è forse uno dei momenti più delicati, bisogna centrarlo bene… poi il flussante farà il resto, centrando magicamente il chip se c’è qualche micro spostamento rispetto alla posizione ideale. Alcune stazioni professionali dispongono di prisma e telecamera per effettuare una centratura precisa: nella maggior parte dei casi non serve tutto ciò poichè è presente una guida serigrafata sulla scheda logica; su alcune schede madri però spesso questa linea/indicatore manca e tocca trovare qualche soluzione differente.

Possiamo segnarci la posizione di origine con qualche trucchetto, ad esempio sfruttando la posizione del nastro alluminio, giusto per riferimento. Oppure potremmo usare qualche pennarello indelebile: le foto che seguono mostrano un processo di fissaggio del chip su vari tipi di schede di Apple iMac. La procedura è identica.

Infine possiamo risaldare il chip nella sua sede di origine… scegliamo ovviamente questa volta il profilo giusto per lo stagno con piombo… temperature questa volta più basse.

Con il piombo le temperature di fusione sono più basse (circa 190°) rispetto a quelle lead free (circa 230°). Inizio il processo e controllo con la telecamera lo stato della fusione delle ball visionando un lato del chip:

L’uso di una telecamere telecamera / microcopio durante la fase di lavoro finale di risaldatura non è indispensabile ma può aiutare a capire quando e sopratutto SE c’è stata fusione dello stagno. Infatti nella fase più alta di temperatura del profilo termico si vede normalmente un ribassamento del chip che ad occhio sarebbe impossibile da notare. Dopo quella fase è possibile anche fermare manualmente il processo poichè la scheda è pronta.

Ci vuole moltissima pratica, esperienza ed utilizzo di materiali e strumenti di qualità per ottenere ottimi risultati.

Durante il lavoro controllo sempre l’andatura del processo termco visionando curve e temperature prelevate dalle varie termocoppie della macchina e quelle esterne applicate da me su punti precisi della scheda.

Lavoro terminato.. faccio raffreddare ed estraggo la scheda dalla stazione..

Nei casi in cui il chip video dovesse essere danneggiato procedo alla sostituzione con una GPU nuova di zecca.

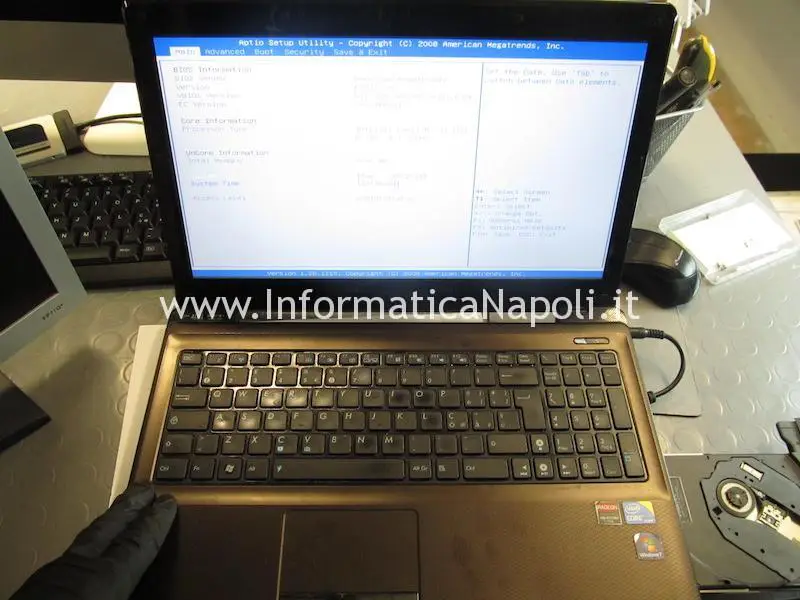

Dopo aver montato la scheda madre appena riparata, provo ad avviare l’Asus K52JT… il risultato??

Il chip grafico ATI dell’Asus K52JT è stato ripristinato!!

Dopo alcuni test mi assicuro che l’Asus K52JT sia perfettamente funzionante ..

Se avete un computer portatile Asus K52JT che non si accende più improvvisamente o necessitate di un’assitenza Asus contattatemi! Posso effettuare un ripristino del vostro Asus con una spesa minima: Carlo 393.593.35.22 | assistenza@informaticanapoli.com